นิสสันประสบความสำเร็จในกระบวนการพัฒนาชิ้นส่วนรถยนต์ที่ทำจากพลาสติกเสริมแรงด้วยคาร์บอนไฟเบอร์หรือ Carbon Fiber Reinforced Plastics (CFRP) นวัตกรรมนี้สามารถลดระยะเวลาในการพัฒนาชิ้นส่วนลงได้มากถึงครึ่งหนึ่ง และลดรอบของเวลาในการขึ้นรูปได้ถึงประมาณ 80% เมื่อเทียบกับกระบวนการดั้งเดิม ทำให้รถยนต์มีน้ำหนักเบาแต่มีความแข็งแรงสูง เพิ่มประสิทธิภาพของรถยนต์ในด้านความปลอดภัยและประหยัดพลังงานมากขึ้น นอกจากนี้ยังสามารถลดตำแหน่งของจุดศูนย์ถ่วงเมื่อใช้กับชิ้นส่วนด้านบนของตัวรถทำให้มีความปราดเปรียวและขับสนุกมากยิ่งขึ้น แม้ว่าประโยชน์ของคาร์บอนไฟเบอร์จะเป็นที่ทราบกันมานานแล้ว แต่วัสดุนี้ก็มีราคาแพงเมื่อเทียบกับวัสดุ อื่น ๆ เช่น เหล็ก ทั้งยังมีความยากในการขึ้นรูปชิ้นส่วนจาก CFRP ทำให้วัสดุชนิดนี้เป็นอุปสรรคต่อการผลิตชิ้นส่วนของรถยนต์ โดยนิสสันตั้งเป้าที่จะใช้กระบวนการใหม่ในการผลิตชิ้นส่วน CFRP เป็นจำนวนมาก และนำมาใช้กับรถยนต์ที่วางจำหน่ายมากขึ้น

นิสสันได้ค้นพบแนวทางใหม่สำหรับกระบวนการผลิตในปัจจุบันที่เรียกว่า แม่พิมพ์อัดเรซิน หรือ Compression Resin Transfer Molding ซึ่งวิธีการที่ใช้ในปัจจุบันนี้เป็นการขึ้นรูปคาร์บอนไฟเบอร์ให้มีรูปร่างที่เหมาะสมและวางในแม่พิมพ์โดยเว้นช่องว่างเล็กน้อยระหว่างแม่พิมพ์ส่วนบนและตัวของคาร์บอนไฟเบอร์ จากนั้นเรซินจะถูกฉีดเข้าไปในไฟเบอร์และปล่อยให้แข็งตัว วิศวกรของนิสสันได้พัฒนาเทคนิคเพื่อจำลองการแทรกซึมผ่านของเรซินในคาร์บอนไฟเบอร์

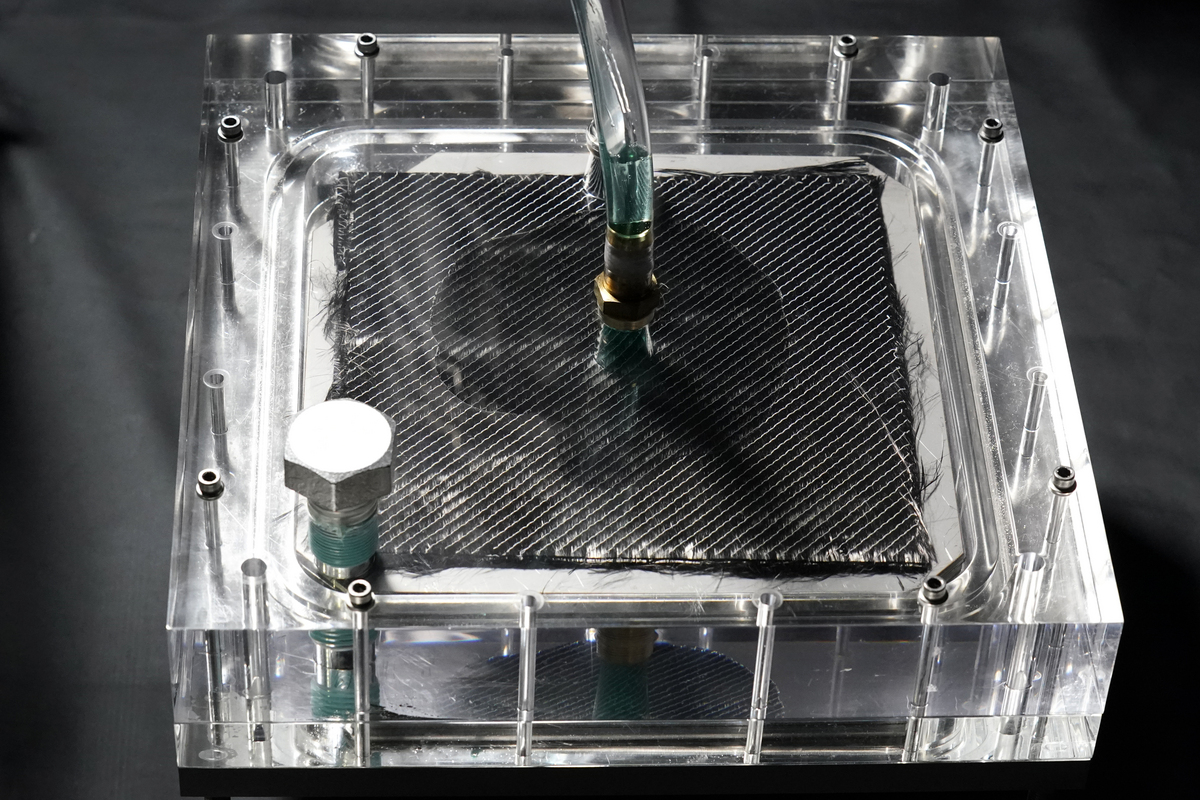

พร้อมจำลองการไหลของเรซินในแม่พิมพ์โดยใช้เซ็นเซอร์วัดอุณหภูมิภายในแม่พิมพ์และแม่พิมพ์แบบใส ซึ่งผลลัพธ์ที่ได้คือชิ้นส่วนคุณภาพสูงที่ใช้ระยะเวลาในการพัฒนาน้อยลง